逆設計の民主化:AI点群処理が変える「リバースエンジニアリング」

かつて「リバースエンジニアリング」は、数百万円クラスの産業用スキャナと、熟練したエンジニアだけが許された聖域だった。

ノギスで何時間も計測し、CADで曲面を一点ずつ定義していく——その「職人芸」は今、AIによって過去のものになろうとしている。

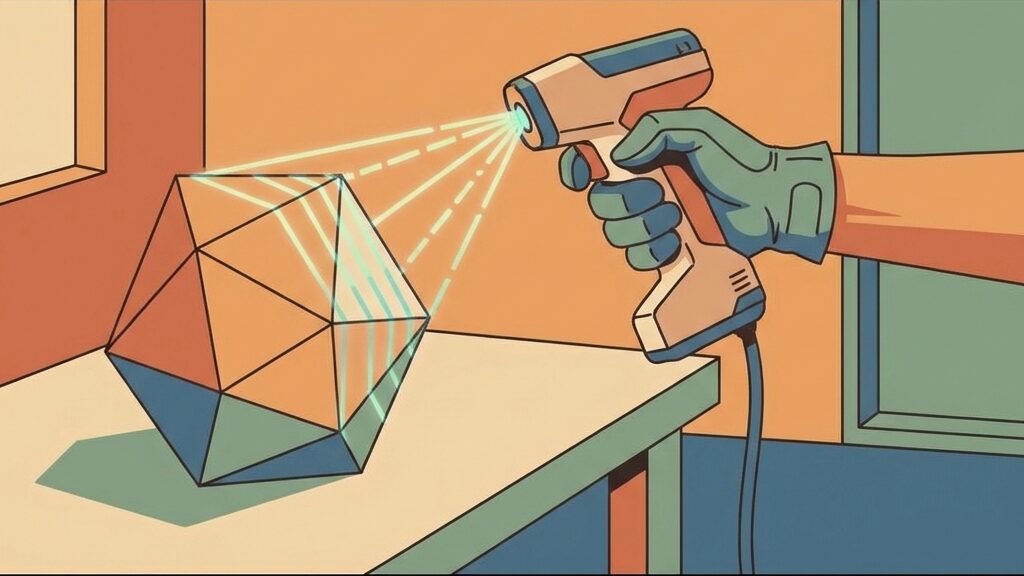

物理的な物体をデジタル空間へ転送し、新たな生命を吹き込む。

このプロセスにおける「点群処理(Point Cloud Processing)」の進化は、メイカーやデザイナーにどのような変革をもたらすのか。

最新のスタンドアローンAIスキャナを起点に、その未来を紐解いていく。

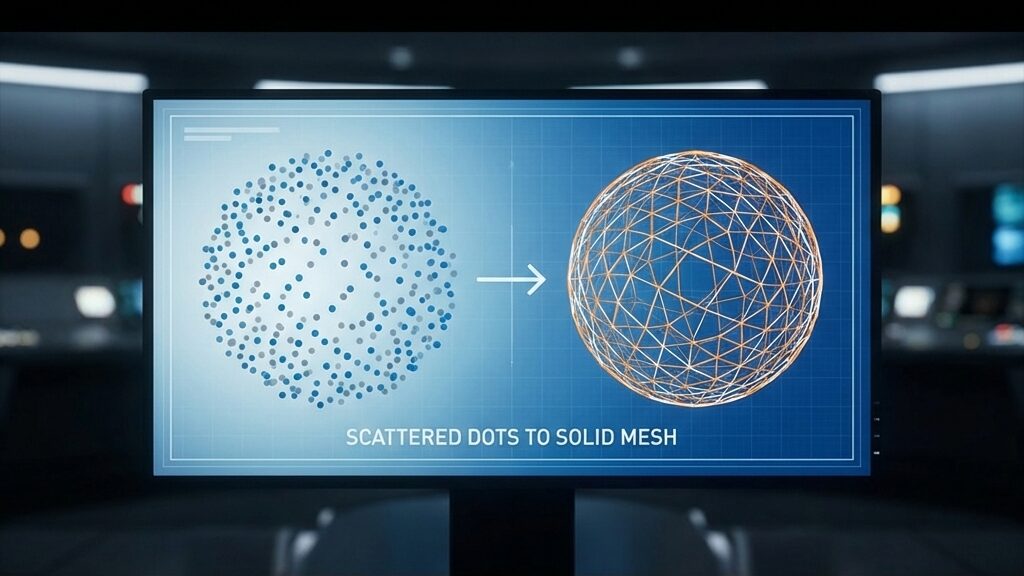

「点」から「面」へ:AIが埋める情報の断絶

3Dスキャンの本質的な課題は、取得データが単なる「点の集まり」に過ぎないことだ。

無数の点が空間に浮遊しているだけの状態から、数学的に完全な「面(サーフェス)」を生成するには、従来、膨大な計算リソースと手動修正が必要だった。

しかし、近年のジェネレーティブAIとコンピュータビジョンの融合により、このボトルネックは解消されつつある。

AIは欠損したデータを「推論」で補完し、ノイズの多い点群から滑らかな曲面を自動生成する。これは単なる補間ではなく、対象物の幾何学的特徴を理解した上での再構築だ。

現場で完結する「エッジAIスキャン」の衝撃

この革命を象徴するデバイスが、Revopoint MIRACOだ。これは単なるスキャナではない。「撮影から処理まで」を一台で完結させる、独立したコンピューティング・ユニットである。

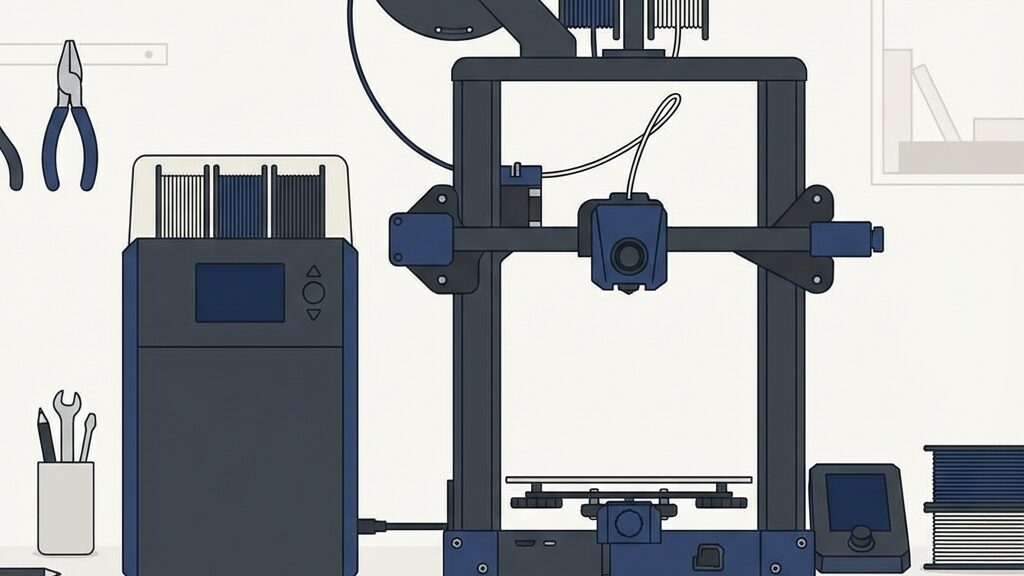

PC不要の自律性

従来のスキャナは高性能PCへのケーブル接続が必須だったが、MIRACOは8コア2.8GHzのプロセッサと16GB/32GBのRAMを内蔵している。

これにより、スキャン、フュージョン(結合)、メッシュ化といった高負荷な処理を、デバイス単体で、しかも現場で行うことが可能になった。

工場の奥深くや屋外など、PCを持ち込めない環境でも、エンジニアは即座に「現実のコピー」を手に入れられる。

解像度0.02mmの世界と48MPカラー

精度0.02mmという数値は、産業用パーツの勘合を確認するのに十分なスペックだ。

さらに4800万画素のRGBカメラが、形状だけでなく「質感」までをも忠実に記録する。

文化財のデジタルアーカイブや、摩耗した機械部品の復元において、この色彩情報は形状データと同等の価値を持つ。

ワークフローの変革:スキャンからCADまで

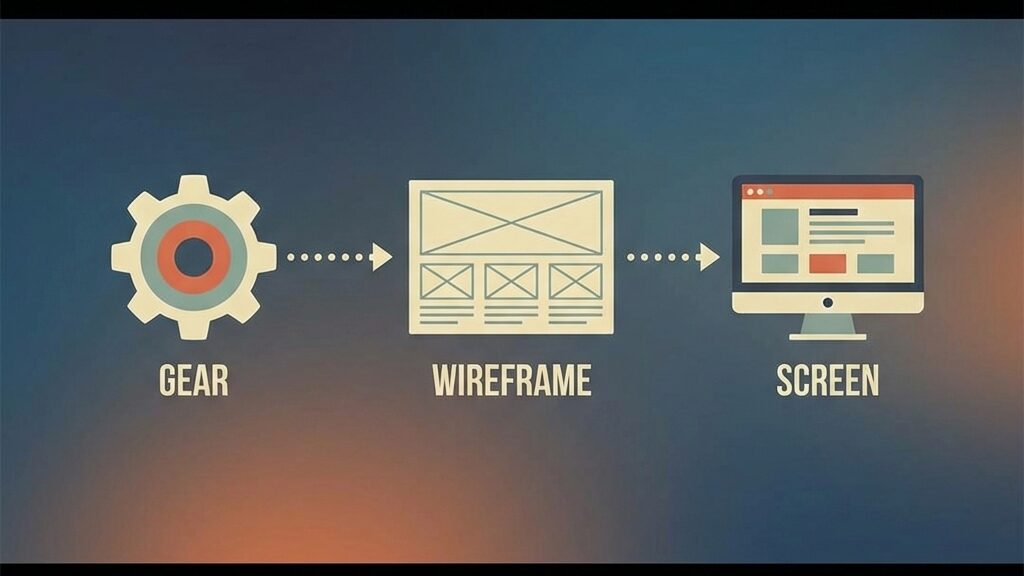

AIによる点群処理の進化は、ワークフロー全体を加速させる。

- スキャン: MIRACOで対象物を一周する。クアッドデプスカメラシステムと9軸IMUが、AIによるリアルタイムトラッキングを支援し、ブレのないデータを取得する。

- オンデバイス処理: その場で不要なノイズを除去し、穴埋めを行い、STL/PLYモデルとして書き出す。

- CAD連携: 生成されたモデルをCADソフト(Fusion 360やSolidWorksなど)にインポートし、設計の参照(リファレンス)として使用する。あるいは、AI支援型のリバースエンジニアリングソフトを用いて、メッシュをパラメトリックなCADモデルへ自動変換する。

これまで数日かかっていた「現物合わせ」の設計変更が、数時間、あるいは数十分で完了する。これが「逆設計の民主化」だ。

結論:物理とデジタルの境界が消える

Revopoint MIRACOのようなデバイスは、私たちが物理世界を扱う解像度を劇的に向上させた。

もはや「現物がないから設計図が描けない」という言い訳は通用しない。目の前にあるモノすべてが、次の創造の「素材」となるのだ。

エンジニアやデザイナーにとって、このツールは単なる測定器ではない。

物理世界とデジタル世界の境界を溶かし、自在に行き来するための「パスポート」であると言えるだろう。