3万円の炉で「鉄」を錬成する:デスクトップメタルプリントの民主化

「家で金属部品を作りたい」

という思いが、ものづくりの民主化にもつながっています。

これは全てのメイカーの最終的な夢であり、同時に「不可能」の代名詞でした。

数千万円のSLM(レーザー粉末焼結)マシンが必要だと信じられてきたからです。

しかし、あなたのデスクにある数万円のFDMプリンターで、本物のステンレス鋼の部品が作れることをご存知でしょうか?

魔法の粉末とバインダーを練り込んだフィラメントが、自宅を小さな鋳造所に変えます。

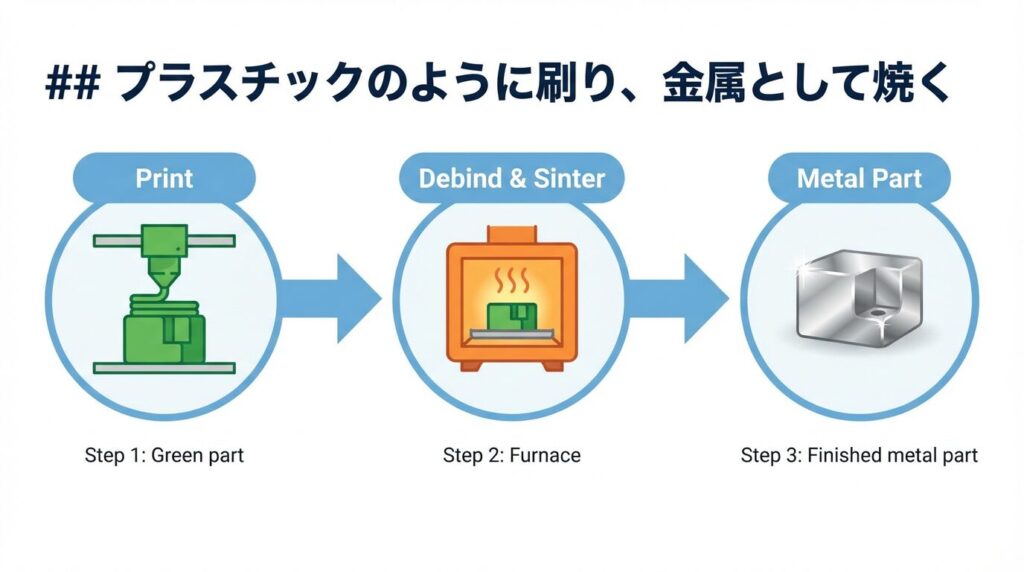

プラスチックのように刷り、金属として焼く

この技術の核心は、金属粉末をプラスチック(バインダー)で固めてフィラメント状にした点にあります。

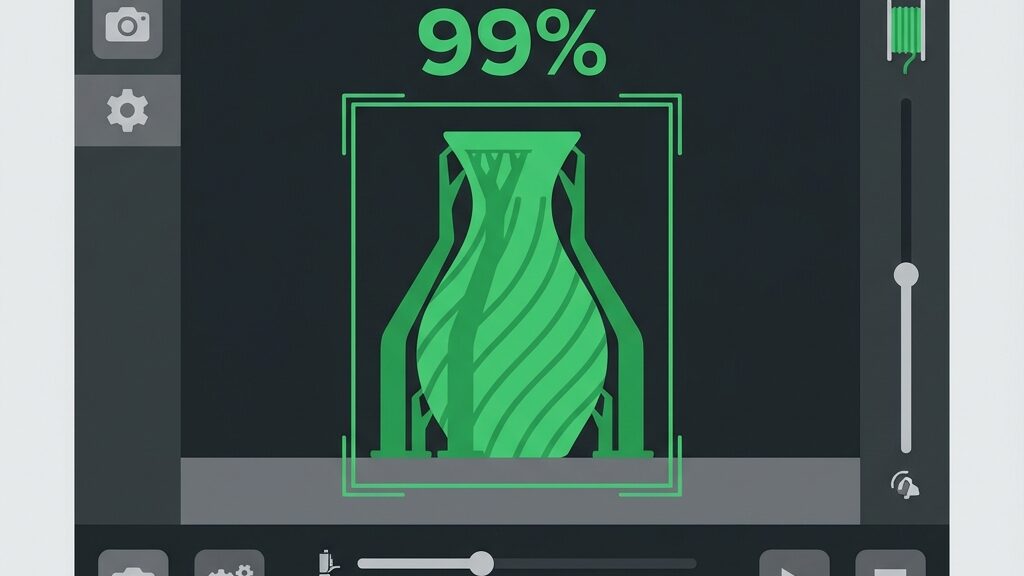

印刷プロセスそのものは、通常のPLAとほぼ変わりません。ノズル温度を少し上げ、摩耗に強いノズルに交換するだけです。

印刷された直後の物体は「グリーンパーツ」と呼ばれ、触ると少し脆い粘土のような状態です。

これを専門のサービス(あるいは自前の小型電気炉)で脱脂・焼結することで、バインダーが飛び、金属粒子が融合し、98%以上の密度の純粋な金属部品に生まれ変わります。

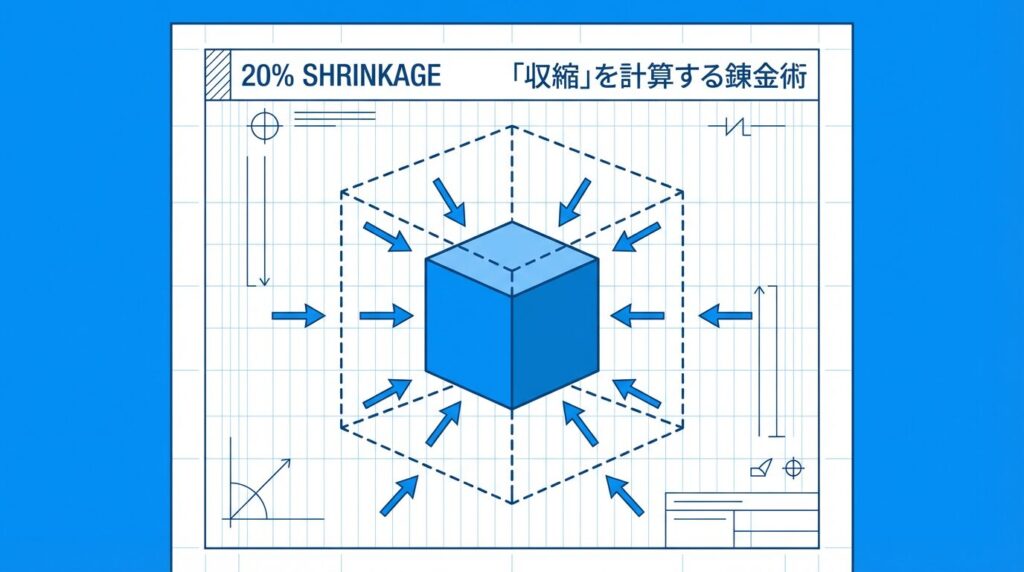

「収縮」を計算する錬金術

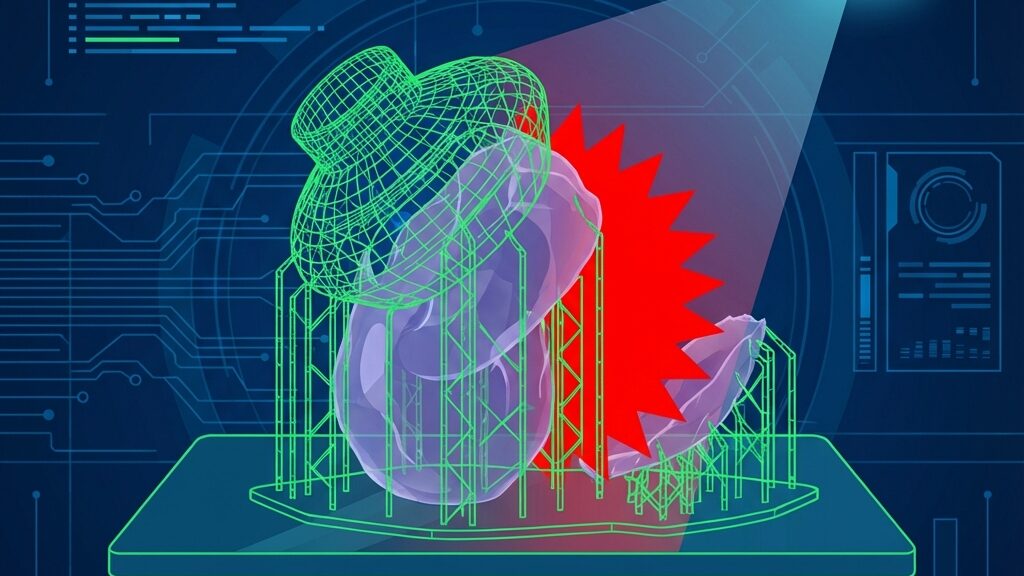

このプロセスには一つだけ、熟練を要する点があります。

それは「収縮(Shrinkage)」です。

焼結プロセスでバインダーが消失するため、部品は全方向に約16〜20%縮みます。

スライサーソフトで、あらかじめモデルを拡大しておく必要があります。

この「拡大率」のノウハウこそが、現代の鍛冶屋に求められるスキルです。

しかし、一度パラメーターが決まれば、「中空構造の金属ボール」や「内部に冷却路を持つノズル」さえも製造可能です。

コスト革命:CNCの1/10

従来の金属加工で複雑な形状を作ろうとすれば、高価な加工機とオペレーターが必要でした。

鋳造(ロストワックス)には、原型作りと鋳型への埋没という長い工程が必要です。

メタルフィラメント方式なら、材料費は1スプール(1kg)で約3万円。

小さな部品なら数百円で作れます。納期も外注なら数週間かかるところが、数日で完了します。

R&D現場の「最終兵器」

これは「見た目が金属っぽいプラスチック」ではありません。磁石につき、錆びにくく、高温に耐える、本物の金属です。

治具、カスタムヒートシンク、あるいは絶版になった旧車の部品。

これまで「作る手段がない」と諦めていたアイデアが、今、あなたの手の中で冷たく重い輝きを放ち始めます。