3Dプリンターの未来を変える2つの新技術【2026年版】Image-to-3D AIとベルトプリンター

3Dプリンティングの世界に、2つの破壊的イノベーションが同時に押し寄せています。1つは写真1枚から3Dモデルを生成するAI技術「Image-to-3D」。もう1つは造形サイズの概念を根本から覆す「ベルトプリンター」。この2つが組み合わさることで、3Dプリンティングの参入障壁とスケール制限が同時に消滅しようとしています。2026年版の最新動向を徹底解説します。

革新1:Image-to-3D AIで「Blender修行」の時代が終わる

従来、3Dプリント用のモデルを作るにはBlenderやFusion 360での3Dモデリングスキルが必須でした。しかしImage-to-3D AI技術の進化により、スマホで撮った写真1枚から3Dモデルを自動生成できる時代が到来しています。

NeRFとガウシアン・スプラッティング:2つの革命

Image-to-3Dの核心技術は2つあります。Neural Radiance Fields(NeRF)は2020年に登場し、少数の2D画像からフォトリアリスティックな3D表現を再構築する深層学習手法です。NVIDIAのInstant NeRFは従来手法比1,000倍以上の高速化を実現し、数十枚の写真から数秒で学習、ミリ秒単位で新視点をレンダリングします。

一方、2023年のSIGGRAPH論文で発表された3D Gaussian Splatting(3DGS)は、ニューラルネットワークではなくボリューメトリックな点群ベースのアプローチで、NeRFを超えるリアルタイム性能を実現。生成時間の短縮、モバイルデバイスでの動作、透明・反射素材への強さが特徴です。業界アナリストは3DGSを「空間コンピューティングのJPEGモーメント」と評しています。

2025〜2026年の標準化とツール

2025年8月、Khronosが3DGSをglTFエコシステムに正式追加(KHR_gaussian_splatting拡張)し、業界標準としての地位を確立しました。圧縮技術も進化しており、NianticがオープンソースしたSPZ形式は90%の圧縮率を達成(250MBのPLYファイルが約25MBに)。

実用ツールも充実しています。ComfyUI-3D-PackはRTX 3080で単一画像から3Dガウシアンを30秒以内に生成し、メッシュ変換も可能。LichtFeld StudioはC++23/CUDA 12.8+で従来比2.4倍の高速ラスタライゼーションを実現。さらに4D Gaussian Splatting(動的シーンキャプチャ)は800×800で82FPSに達し、VRヘッドセットでのリアルタイム再生も始まっています。

Image-to-3Dプリントの実践ワークフロー

- 撮影:対象物をスマホで20〜50枚撮影(多角度)。背景はできるだけシンプルに

- 3D再構築:Luma AI、Polycam、またはComfyUI-3D-Packで3Dガウシアンを生成

- メッシュ変換:ガウシアンスプラットからSTL/OBJメッシュに変換。SuperSplatやgsboxが便利

- クリーンアップ:MeshLabやBlenderでノイズ除去・穴埋め・スケール調整

- スライス&プリント:PrusaSlicer/OrcaSlicerでGコード生成し、3Dプリント実行

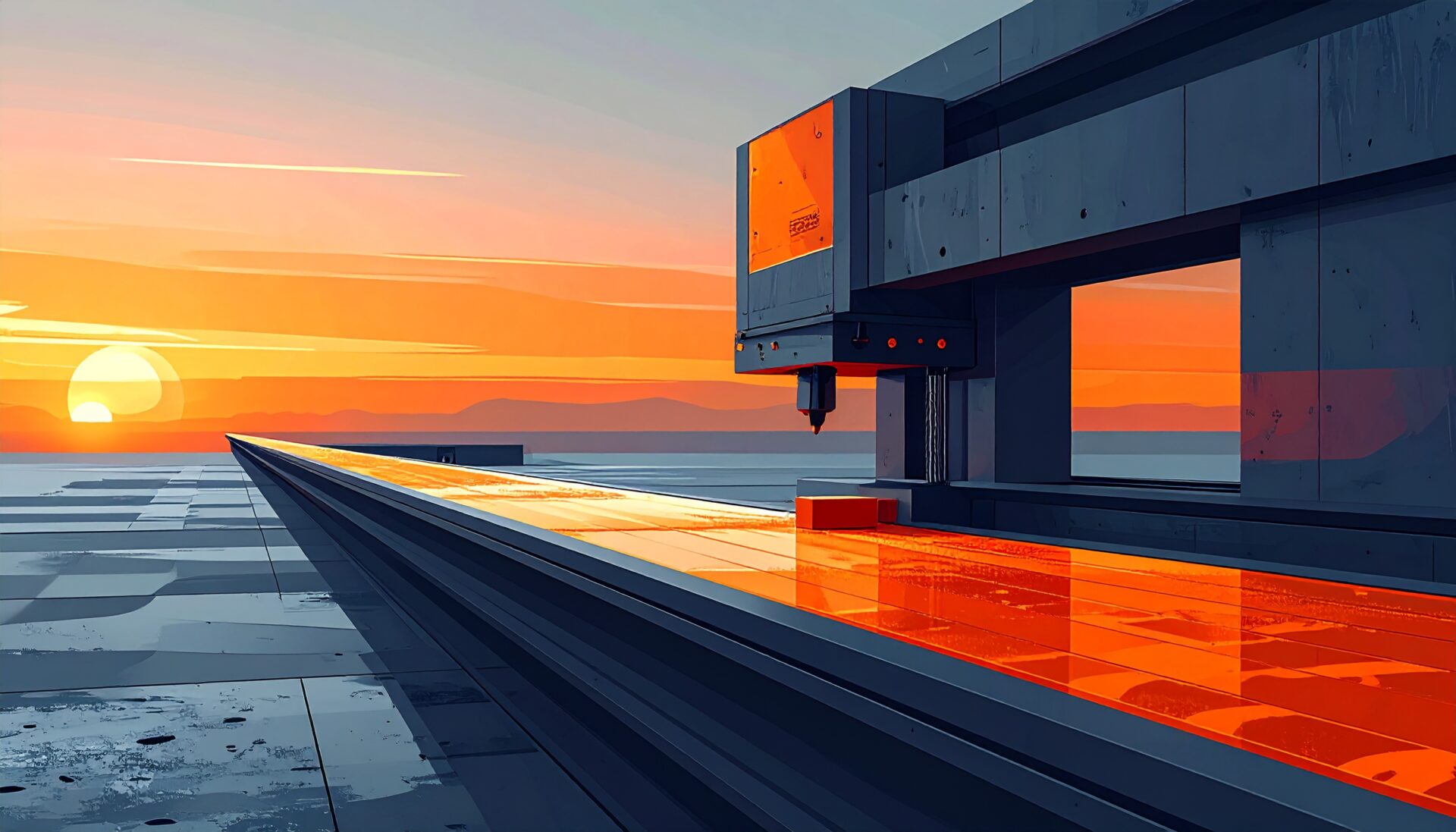

革新2:無限Z軸ベルトプリンターの衝撃

従来の3Dプリンターには「ビルドボリューム」という物理的な箱の制約がありました。どれだけ高性能でも、造形サイズは筐体内に収まる範囲に限られます。ベルトプリンターはこの常識を根底から覆す技術です。

ベルトプリンターとは何か?

ベルトプリンターは、ビルドプレートの代わりにナイロン製のコンベアベルトを採用し、Z軸方向を無限に拡張した3Dプリンターです。プリントヘッドは45度に傾斜しており、ベルトが回転することで造形物を連続的に送り出します。理論上、剣やパイプなど長尺物をワンピースで出力できます。

主要機種スペック比較

- Creality CR-30(3DPrintMill):価格約$999〜$1,099、造形サイズ200×170×無限mm、45度CoreXY構造、ナイロンベルト採用、最大印刷速度100mm/s

- SainSmart INFI-20:CR-30より約$200安価、WiFi対応でOctoPrint連携可能、エントリー向けベルトプリンターとして人気

- BlackBelt 3D:$9,000以上の産業向けモデル、高精度・高耐久ベルト、量産ラインへの組み込みを想定した設計

ベルトプリンターが変える3つのこと

- 長尺物のワンピース造形:建築模型の柱、釣り竿ケース、配管パーツなど、従来は分割が必須だった製品を一体成形できる

- 連続バッチ生産:ベルトが回転して完成品を自動排出するため、夜間の無人連続生産が可能。小ロット量産の人件費を大幅に削減

- サポート材の最小化:45度の傾斜角度により、多くの形状でサポート構造なしの印刷が実現。材料コストと後処理時間を節約

知っておくべき制限事項

- ベルト全面を均一に加熱するのが難しく、ABSなど高温素材では反りのリスクがある

- 45度傾斜のため、水平面の精度は通常のプリンターに劣る場合がある

- ベルト表面の定期交換が必要で、ランニングコストが発生する

- スライサーの設定が独特で、OrcaSlicerやCuraのベルトプリンター用プロファイルの理解が必要

2つの技術を組み合わせたビジネス活用

Image-to-3D AIとベルトプリンターを組み合わせることで、従来不可能だったビジネスモデルが現実になります。スマホで撮影した実物をAIで3Dモデル化し、ベルトプリンターで連続量産する。この一気通貫のワークフローが個人でも構築可能な時代です。

収益化アイデア5選

- 建築模型オンデマンド製作:クライアントの建物写真から3Dモデルを生成し、ベルトプリンターで長尺の建築模型を一体出力。従来の手作業と比較して納期を70%短縮

- フィギュア・グッズ量産:キャラクターやペットの写真からImage-to-3Dで造形し、ベルトプリンターの連続排出機能で夜間に自動量産。1個あたり原価300円以下で数十個のバッチ生産

- カスタム配管・ダクトパーツ:現場写真から既存配管を3Dスキャンし、ぴったりフィットするジョイントやカバーをワンオフ製作。施工業者向けBtoBサービス

- 教育・STEM教材:博物館の展示物や化石を写真からデジタルツイン化し、学校向けにレプリカを量産販売。実物に触れる体験型学習教材として需要が拡大中

- EC向けプロトタイプ・サービス:製品アイデアの写真やスケッチから即座にプロトタイプを生成し、クラウドファンディング出品前の検証用サンプルとして提供

おすすめソフトウェア・ツール完全ガイド

Image-to-3D AI用ツール

- ComfyUI-3D-Pack:オープンソースのノードベースUI。ガウシアン・スプラッティング対応で、単一画像からRTX 3080で30秒以内に3Dモデル生成。カスタマイズ性が高く、ワークフローの自動化も可能

- Luma AI:スマホアプリでNeRFキャプチャが可能。対象を30秒ほど動画撮影するだけで3Dモデルを自動生成。無料枠あり、glTF/OBJ/PLYエクスポート対応

- Polycam:LiDAR搭載デバイス(iPhone Pro等)で高精度スキャン。室内空間のスキャンにも対応し、不動産やインテリア分野で活用が進む

- Meshroom:AliceVisionベースのオープンソースフォトグラメトリ。写真50〜200枚から高精度なメッシュを再構成。無料だが処理時間は長め

ベルトプリンター用スライサー設定

- OrcaSlicer:CR-30用プロファイルが豊富。ベルト角度45度の自動補正、サポート最小化設定、連続印刷用のGコード後処理スクリプトに対応

- Cura(Belt Plugin):Ultimaker Curaにベルトプリンター用プラグインを追加。基本的な傾斜補正と無限Z設定が可能だが、OrcaSlicerほどの最適化は未対応

- CrealityPrint:Creality公式スライサー。CR-30専用プリセットが組み込まれているが、カスタマイズ性はOrcaSlicerに劣る

メッシュ修復・後処理ツール

- MeshLab:オープンソースのメッシュ処理ツール。穴埋め、非多様体修復、デシメーション(ポリゴン削減)に対応。AI生成モデルの修復に必須

- Meshmixer:Autodesk製の無料ツール。直感的なUIでメッシュ修復・リメッシュ・サポート生成が可能。初心者にも扱いやすい

- Blender(3D Print Toolbox):無料の統合3Dソフト。Print Toolboxアドオンでモデルの印刷適性チェックと自動修復が可能

初心者向け:最初の1週間ロードマップ

Day 1〜2:Image-to-3Dを体験する

- Luma AIアプリをスマホにインストールし、身近な小物(マグカップやフィギュア)を30秒動画で撮影

- 生成された3DモデルをOBJ形式でエクスポートし、MeshLabで開いて確認

- メッシュに穴がないかチェックし、自動修復を実行

Day 3〜4:3Dプリント出力を試す

- 修復済みモデルをOrcaSlicerに読み込み、通常のFDMプリンターで試し刷り

- スケール調整、向き最適化、サポート設定を確認

- 出力品質を見ながら、撮影角度やライティングの改善点をメモ

Day 5〜7:ベルトプリンターの世界を覗く

- CR-30のセットアップ動画やコミュニティをチェックし、導入コストと設置スペースを確認

- OrcaSlicerのベルトプリンター用プロファイルをダウンロードして設定を眺める

- 長尺物(30cm以上)の3Dモデルを用意し、スライスプレビューで造形シミュレーション

- 連続印刷のGコード後処理(自動排出スクリプト)の基本を学ぶ

2026年以降のロードマップ

Image-to-3D分野では、4Dガウシアン・スプラッティング(動的シーンの再構成)がCVPR 2024で発表され、82FPSのリアルタイムレンダリングを達成しています。2026年にはGracia AIなどのスタートアップが商用4DGSプラットフォームを展開し、動く物体の3Dキャプチャが一般化する見込みです。

ベルトプリンター分野では、加熱ベルトの均一化技術とマルチマテリアル対応が進行中です。2027年頃にはABS/ナイロン対応の加熱ベルトが標準化され、エンジニアリンググレードの素材での連続生産が可能になると予測されています。AI生成モデル→自動修復→ベルトプリンター出力→品質検査のフルオートメーションパイプラインの実現も視野に入っています。

よくある質問(FAQ)

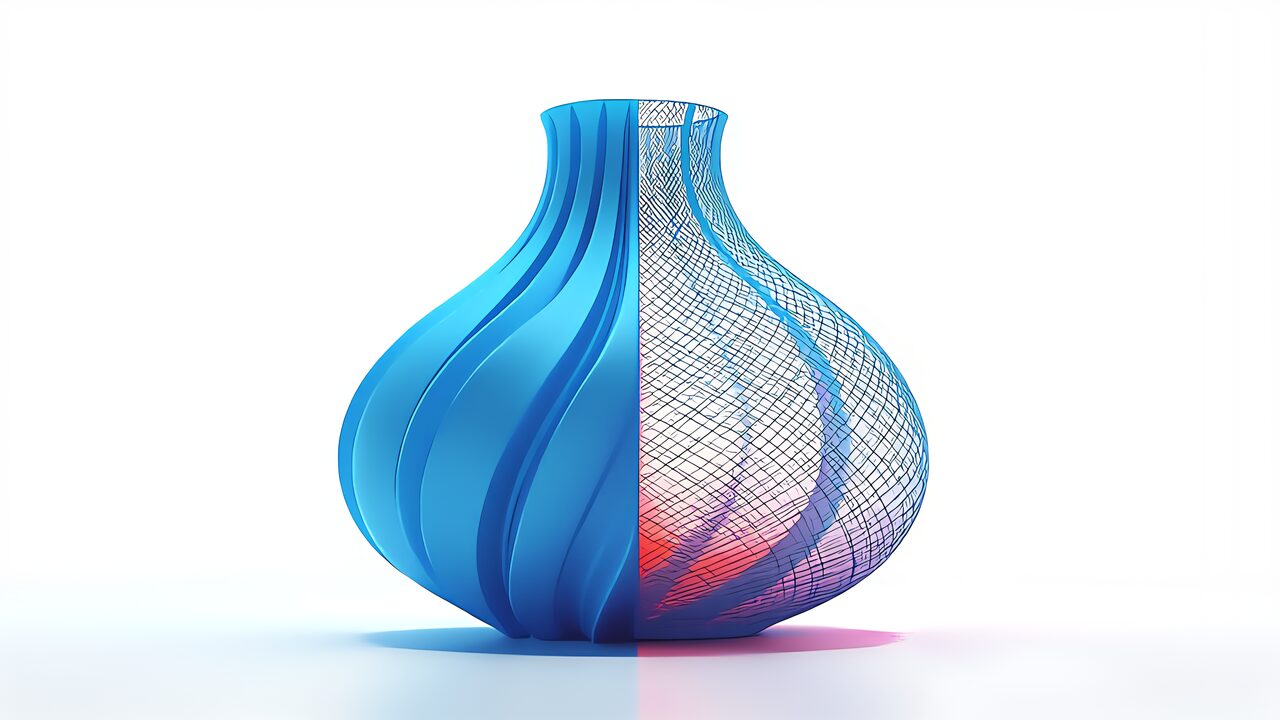

Q1:Image-to-3D AIで生成したモデルはそのまま3Dプリントできますか?

多くの場合、メッシュの修復が必要です。AIが生成するモデルには穴や非多様体エッジが含まれることがあります。MeshLabやMeshmixerで自動修復した後、スライサーに読み込むのが標準的なワークフローです。ただし、ツールの進化により修復の手間は年々減少しています。

Q2:ガウシアン・スプラッティングとNeRFのどちらを選ぶべきですか?

2026年時点では、ガウシアン・スプラッティング(3DGS)が主流になりつつあります。学習速度が桁違いに速く、リアルタイムレンダリングが可能で、glTF標準化も進んでいます。NeRFは研究ベースで高品質な結果が得られますが、実用面では3DGSが優勢です。

Q3:ベルトプリンターで使える素材は?

PLAとPETGが最も安定して使用できます。CR-30ではTPUフレキシブル素材も対応。ABSはベルトの加熱均一性の問題で反りやすく、上級者向けです。ナイロンベルトとの密着性を考慮し、ビルドプレートシートの種類にも注意が必要です。

Q4:ベルトプリンターの印刷品質は通常のプリンターと同等ですか?

XY軸方向の精度は同等ですが、45度傾斜の影響でZ方向(実際には斜め方向)の積層跡が目立ちやすくなります。仕上げ重視の造形には通常プリンター、長尺物や連続生産にはベルトプリンターと使い分けるのがベストです。

Q5:Image-to-3Dに必要なPCスペックは?

ガウシアン・スプラッティングの場合、VRAM 8GB以上のGPU(RTX 3060以上推奨)が必要です。ComfyUI-3D-PackならRTX 3080で30秒以内に処理完了。CPUのみでも動作する軽量ツールもありますが、実用的な速度にはGPUが必須です。

Q6:無料で始められるImage-to-3Dツールはありますか?

はい。ComfyUI-3D-Packはオープンソースで完全無料です。Luma AIにも無料枠があり、スマホだけでNeRFキャプチャが可能です。Polycamも限定的ですが無料プランを提供しています。まずはこれらで試してから有料ツールを検討しましょう。

Q7:ベルトプリンターのメンテナンス頻度は?

ナイロンベルトは使用頻度にもよりますが、約200〜500時間の印刷で交換が目安です。CR-30の交換ベルトは約$30〜$50程度。それ以外は通常のFDMプリンターと同様に、ノズル清掃やベルトテンション調整を定期的に行います。

Q8:2つの技術を組み合わせるのに初期投資はいくら必要ですか?

最小構成ではCR-30(約$999)+RTX 3060搭載PC(約10万円)+無料ソフト(ComfyUI-3D-Pack、OrcaSlicer)で、合計約24万円から始められます。ソフトウェアコストがほぼゼロなのがこの組み合わせの大きな魅力です。

まとめ:2026年、3Dプリンティングは「撮って出す」時代へ

Image-to-3D AIは「3Dモデリングができないと3Dプリントできない」という最大の参入障壁を取り払いました。ガウシアン・スプラッティングの標準化とツールの成熟により、スマホ1台から高品質な3Dデータを生成できます。

ベルトプリンターは「造形サイズの制限」と「1個ずつ手動で取り出す手間」という2つの制約を同時に解消しました。長尺物のワンピース造形と夜間の無人連続生産で、個人がマイクロファクトリーを運営する土台が整っています。

この2つの技術が交差する2026年は、3Dプリンティングが「専門家の道具」から「誰でも使える生産手段」へと進化する転換点です。まずはスマホで身の回りのものを撮影し、AIで3Dモデル化してみてください。そこから、あなたの新しいものづくりが始まります。

あわせて読みたい

- 「クラウドを捨てよ、Macを買え」2026年のAIは”ローカル”で思考する

- “英語が一番のプログラミング言語”になった日:Cursor以降の世界

- Orca Slicer 2.3.1 Alpha レビュー:これは「インフィルの再発明」だ